مجله مهر: ایدهساخت دستگاه به خاطر هزینه بالای نمونههای خارجی به ذهنش رسید و دست به کار شد. یک سال روی آن کار کرد تا دیگر محدودیتهای مدلهای دیگر را نداشته باشد و در کشور نمونهای منحصربفرد شود. محمدامین عباسزاده با همکاری برخی از دوستان متخصص اش توانسته دستگاه CNC جدیدی را وارد بخش صنعتی کشور کند.

عباسزاده، لیسانس طراحی صنعتی دارد، او که متولد سال ۶۶ و ۳۰ ساله است، در زمینه طراحی سیستمهای رباتیک فعالیتهای زیادی داشته است و تخصص اصلی وی طراحی محصول است. خودش درباره رشته تحصیلیاش توضیح میدهد: «من طراحی صنعتی خواندهام که از زیرشاخه رشتههای هنری محسوب میشود ودر واقع یک واسطه میان هنر و صنعت است. دانشجویان رشته طراحی صنعتی واحدهای هنری و واحدهای فنی را در کنار هم یاد میگیرند. کار متخصصین طراحی صنعتی بیشتر مربوط به بخش بیرونی و ظاهر محصول است . قسمتی که مخاطب بیشترین تماس را با آن دارد . از طراحی بدنه یک گوشی موبایل تا ظاهر یک خودروی مدرن.»

بازوی رباتیک جایگزین دست انسان

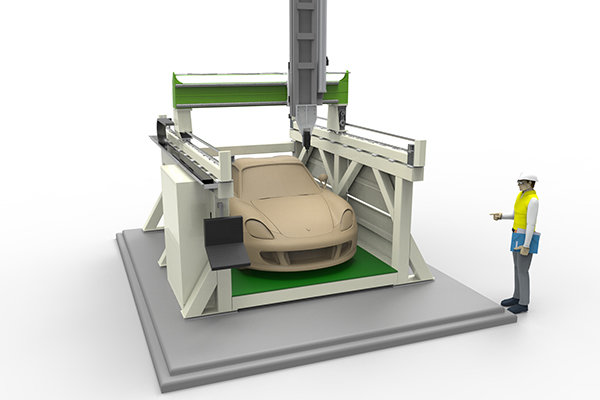

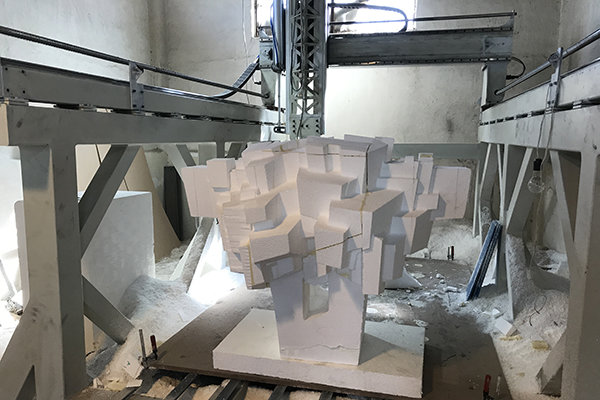

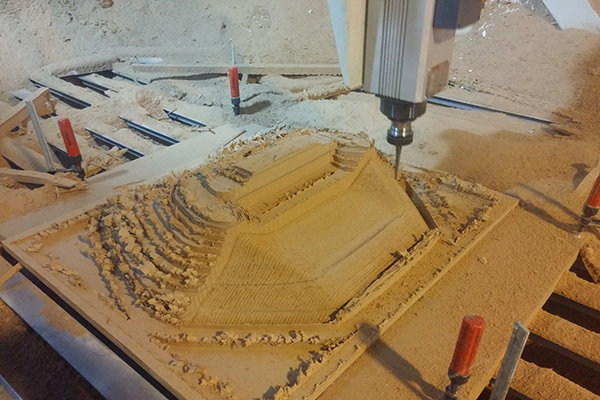

«گاه در طراحی صنعتی نیاز داریم که حجمهایی را با دقت بالا در کارگاه تولید کنیم . این حجم ممکن است هرچیزی باشد، بخشی از بدنه یک خودرو تا حتی یک اسباببازی. در گذشته برای اینکه این نمونه اولیه را بسازند، از روشهای دستی حجم سازی مانند ساخت حجم های گچی ، موم و گل مدل سازی استفاده می کردند و استادکارهایی بسیار ماهر هم در این زمینه بودند که حتی میتوانستند یک خودرو را به این روش مدلسازی کنند. اما چند سالی است که بیشتر در خارج از کشور و بعد در داخل نیاز به استفاده از دستگاهی که این مدل ها را به روش ماشینی و بدون دخالت انسان که باعث کاهش خطای مدلسازی شود به وجود آمده است. دستگاه CNC ما هم همین قابلیت را دارد. این دستگاه به شکل خیلی ساده دقیقا همینکار را انجام میدهد. یک بازوی رباتیک که انتهای آن موتوری گردنده دارد و ابزارهای (مته) مختلفی را میتوان به آن وصل کرد. بلوک فوم یا چوب یا هر متریال مهندسی دیگری را در محفظه دستگاه قرار میدهیم و بعد فایل یا نقشه سه بعدی کار را به کامپیوتر متصل به دستگاه میدهیم، حالا مته فوم یا چوب را بر اساس طرحی که به آن داده شده برش میدهد تا به حجم نهایی برسد.

ابعاد دستگاه طول سه متر در عرض یک و نیم متر و ارتفاع یک متر و ۳۰ دارد و میتواند یک ماشین متوسط را به صورت یک تکه و کامل بتراشد. متریالی که داخل آن قرار میگیرد هم میتواند فوم فشرده، بلوک متریال یا چوب باشد .»

کم بودن ضایعات در عین بالا رفتن دقت

«ما با این دستگاه به صنایع مختلف هم خدمات میدهیم و قطعات آنها را میسازیم. به هر حال در گذشته این برشها را دستی انجام میدادند اما حالا برای مثال قطعات یک اتوبوس را در ابعاد مختلف تقسیم کرده و روی فوم فشرده ماشینکاری میکنیم و بعد همان را بتونهکاری میکنند و از روی آن قالب فایبرگلاس میزنند. البته روش دیگری هم وجود دارد که قطعاتی فومی تراشیده شده را به روش ریختگری ماسهای تولید و داخل آن را با مواد مذاب فلزی که هر نوع آلیاژی ممکن است داشته باشد، پر میکنند، فوم به دلیل حرارت فلز مذاب شده میسوزد و قطعه نهایی فلزی در قالب جایگزین آن میشود، حالا این قطعه فلزی را بعد از ماشینکاری به عنوان قالب یا قطعه نهایی استفاده می کنند. در حقیقت در این روش دیگر لازم نیست روی یک بلوک کامل فلزی عملیات تراش سی ان سی را انجام دهیم، روی یک فوم که کار راحتتری است و ارزانتر هم هست عملیات ماشین کاری و ساخت مدل اصلی را انجام میدهیم و با ریختهگری به نتیجه دلخواه دست پیدا میکنیم که ضایعات فلز هم در این روش خیلی کمتر میشود.»

ما منحصربفردیم!

«یکی از ویژگیهای دستگاه ما این است که ابعاد تراش بزرگی دارد و مشابه آن در کشور نیست. در حقیقت با وجود اینکه امروز دستگاههای CNC در کارخانههای مختلفی وجود دارد، اما ابعادشان کوچکتر است و در استفاده از آنها باید قطعات را در اندازههای کوچکتر حاضر کرد و در نهایت کنار یکدیگر قرار داد. اما حالا این دستگاه میتواند قالبهایی بزرگ را به صورت یک تکه بتراشد. نکته دیگری که درباره این دستگاه وجود دارد به محور عمودی آن برمیگردد، این محور در دستگاههای مشابه به اندازه ۲۰-۳۰ سانتیمتر کار میکند، اما در این دستگاه محور امکان حرکت به اندازه یک متر و ۳۰ سانتیمتر را دارد و از همین رو دستگاه میتواند کارهای بزرگی مانند بدنه یک ماشین را هم بتراشد.

دستگاه هایی شبیه به نمونه ساخته شده در جهان وجود دارد اما بزرگترین مشکل آنها سیستم حرکتی آنهاست که به صورت چرخ دنده است و خطای نسبتا زیادی در تولید قطعات دقیق و پیچیده دارند ، در حالیکه ما از سیستم بال اسکرو برای حرکت محورها استفاده کردهایم که دقت بسیار بیشتری نسبت به نمونه های خارجی دارد.

یکی دیگر از کارهایی که انجام دادهایم این است که دستگاه به شکلی طراحی شده که به عنوان پرینتر سه بعدی هم قابل استفاده باشد. تولید قطعات به دو روش کاهشی و افزایشی انجام میشود .برای مثال عملیات تراش سی ان سی روی فوم ، به این روش تولید کاهشی میگویند و مانند مجسمهساز که روی یک بلوک خام کار میکند و بخشهای اضافه را حذف میکند تا به حجم نهایی برسد . اما این دستگاه به شکلی طراحی شده که بتواند به شکل افزایشی هم کار کند، به این شکل که با جایگزین کردن مته با نوعی نازل خروج مواد به جای تراش و حذف کردن مواد، نازل با خروج موادی مانند مذاب مواد پلاستیک ، خمیر فایبرگلاس یا خمیر سرامیک می تواند حجم های مخلتف و پیچیده ای را به روش پرینت سه بعدی یا افزایشی در ابعاد بسیار بزرگ تولید کند که در نوع خود در کشور بینظیر است.

این ویژگی یعنی تراش سی ان سی و امکان پرینت سه بعدی قطعات مختلف در ابعاد طول سه متر مشخصاتی است که باعث شده است این دستگاه در خاورمیانه منحصر به فرد باشد . البته این بخش از دستگاه را هنوز استفاده نکردیم، اما پایه آن در این دستگاه تعبیه شده و با تغییراتی که شاید تنها یک ساعت زمان ببرد، میتوانیم به یک پرینتر سه بعدی بزرگ برسیم.»

صرفهجویی با ۷۰۰ میلیون تومان

«دستگاه ۶ ماهی میشود که تکمیل شده و کارش را شروع کرده است. ما مجموعه ای صنعتی هستیم که در آن خدمات نمونه سازی و ساخت پروتوتایپ های دقیق صنعتی را برای شرکتها انجام می هیم . در ابتدا بر اساس نیازمان میخواستیم همین دستگاه را وارد کشور کنیم. اما هزینه خرید و وارد کردن این دستگاه چیزی در حدود ۸۰۰-۹۰۰ میلیون تومان بود که ما فکر کردیم بهتر است خودمان آن را بسازیم و حتی با شناخت مشکلاتی که نمونههای خارجی داشتند و بر اساس نیاز خودمان بخشهای مختلف آن را دوباره طراحی کردیم. در نهایت هم با مبلغی در حدود ۱۵۰-۱۶۰ میلیون توانستیم آن را بسازیم! نکته مهم این است که حالا به تکنولوژی ساخت دستگاه CNC دست پیدا کردهایم و میتوانیم دستگاههای دیگر مشابه با توانهای مختلف و ابعاد کاری متفاوت و بسیار پیچیده دیگری نیز بسازیم. همچنین در حال حاضر توانایی ساخت دستگاه واتر جت و برش لیزر سی ان سی را نیز در اختیار داریم.

استقبال شرکتهای تبلیغاتی از دستگاه

«نکتهای که در ابتدا خیلی به چشم خودمان نمیآمد، اما الان مشتریهای زیادی در این حوزه داریم، در فضای مجسمهسازی و شرکتهای تبلیغاتی هستند. در ابتدا تصورمان این بود که شرکت های صنعتی و قالب سازها بیشتر از دستگاه ما خدمات بگیرند . مجسمهسازها در گذشته برای مثال طرح یک مجسمه را با دست روی فرم درمیآوردند، بعد مدل فومی را به روش ریختهگری ماسه ای با برنز یا سایر فلزات را انجام میدادند و در نهایت جزییات نهایی را بعد از عملیات ریختگری روی مجسمه کار میکردند.

در حال حاضر مجسمه سازان پیشرو و نسل جدید فایل سه بعدی مجسمه را بعد از طراحی یا اسکن سه بعدی به ما میدهند و به جای اینکه تراشیدن دستی آن چندین هفته زمان ببرد، ما در مدت زمان دو الی سه روز با هزینه بسیار مناسب آنرا میتراشیم؛ مجسمهای با دقت بالا و هزینه کم که قابلیت تکرار دارد.

از طرفی این دستگاه در ساخت حجمهای تبلیغاتی هم کاربرد زیادی دارد،بر روی بیلبوردهای حجمی یا انواع ماکت های بزرگ که معمولا آنها را بر روی فوم فشرده تراشیده و پس از ایجاد یک لایه روکش مقاوم فایبرگلاس و سپس رنگ آمیزی ، آماده نصب بر روی بیلبورد ها یا سایر فضاهای تبلیغاتی می شود. در نهایت با ساخت این دستگاه دقت ساخت نمونه های اولیه بسیار بالا رفته، هزینههای تولید پایین آمده و سرعت انجام کار هم بسیار بالا رفته است.»

۱۳:۴۸ - ۱۳۹۶/۱۰/۰۹

۱۳:۴۸ - ۱۳۹۶/۱۰/۰۹

نظر شما